在工业4.0与“中国制造2025”的浪潮下,位于无锡的惠山工厂以前瞻性的视野,深度融合RFID(射频识别)等物联网核心技术与高速可靠的网络架构,成功打造了支撑其智能制造转型的三大核心系统,实现了生产过程的数字化、透明化与智能化,成为行业内的标杆典范。

一、 技术基石:RFID与高速网络的深度融合

惠山工厂的智能升级,始于对基础数据采集与传输能力的革命性提升。RFID技术被广泛应用于物料、在制品、工具、设备乃至人员身上。每个实体都被赋予唯一的电子标识,通过遍布车间、仓库、产线的读写器网络,实现非接触、批量、实时的数据自动采集。此举彻底取代了传统的手工记录与条码扫描,确保了数据的准确性与及时性。

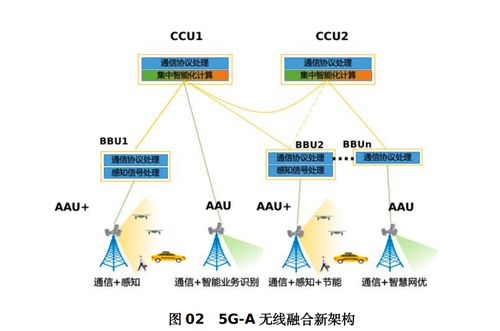

与此工厂部署了高速、低延迟、高可靠的工业网络,包括工业以太网、5G专网及无线局域网(Wi-Fi 6),构建了信息传输的“高速公路”。这套网络不仅承载着海量RFID数据的实时回传,更连接了所有的智能设备、控制系统与IT平台,为三大系统的协同运作提供了坚实的通信保障。

二、 智能制造三大核心系统

基于上述技术基础,惠山工厂构建了以下三大相互关联、协同增效的智能系统:

1. 智能仓储与物流管理系统

该系统是工厂智能化的“起点”。从原材料入库开始,RFID标签便自动记录物料信息、批次、位置及状态。系统通过算法优化存储策略,实现库位的动态管理。当生产线发出需求指令时,系统能自动指引AGV(自动导引车)或智能叉车,精准定位并取送相应物料,全程无需人工查找与核对,大幅提升了仓储效率与准确率,实现了物料流的“静默”与精准。

2. 柔性化生产执行系统(MES)

这是智能制造的核心“大脑”。RFID技术使得每一个在制品(WIP)在产线上都“会说话”。系统能实时追踪每个工单、每个产品的生产进度、工艺参数、质量数据和操作人员信息。网络技术则将生产指令、图纸工艺文件实时下发至每个工位终端或智能设备。系统能够根据订单变化、设备状态和物料情况,动态调整生产排程,实现小批量、多品种的柔性化生产,显著缩短了交付周期。

3. 全生命周期设备管理与预测性维护系统

该系统是保障生产连续性的“守护者”。关键生产设备、模具、工具均安装了RFID或传感器,实时采集其运行状态、工作参数、使用次数等信息,并通过网络上传至云端或边缘计算平台。系统利用大数据分析和机器学习模型,对设备健康度进行评估,预测潜在的故障点,并自动生成维护工单,变“事后维修”为“预测性维护”,极大降低了非计划停机时间,优化了设备综合效率(OEE)。

三、 网络技术的核心支撑作用

在上述系统中,网络技术扮演着至关重要的“中枢神经”角色:

- 实时性保障:生产指令下达、数据反馈、设备联动要求毫秒级响应,高速网络确保了控制的精准与及时。

- 海量数据传输:RFID、传感器、视觉系统产生的数据量巨大,高带宽网络保证了数据畅通无阻。

- 系统集成与协同:通过网络,MES、仓储系统、设备管理系统与企业资源计划(ERP)、产品生命周期管理(PLM)等上层系统无缝集成,打破了信息孤岛,实现了从订单到交付的全流程数据贯通与业务协同。

- 灵活性与可扩展性:无线网络(如5G)的引入,使得生产线的重新布局、AGV路径调整、新增监测点变得异常灵活,为未来的持续优化与扩展奠定了基础。

四、 成效与展望

通过RFID与网络技术驱动的三大系统建设,惠山工厂实现了生产效率提升25%以上,库存周转率提高30%,质量追溯率达到100%,设备非计划停机时间减少40%。

惠山工厂将继续深化数字孪生、人工智能与边缘计算等技术与现有系统的融合,进一步挖掘数据价值,向着自适应、自决策、自优化的“灯塔工厂”目标迈进,持续引领制造业的智能化转型。